Notre ligne vous permet de produire le couscous que vous voulez en maintenant pleinement le respect de sa ancienne tradition. La ligne a été pensée et construite a monoblocs pour réduire les temps de transport et les temps de montage. Sa maintenance est facile et rapide.

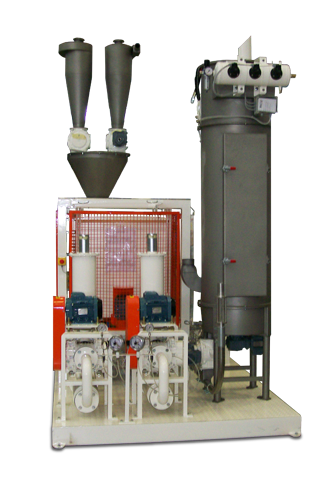

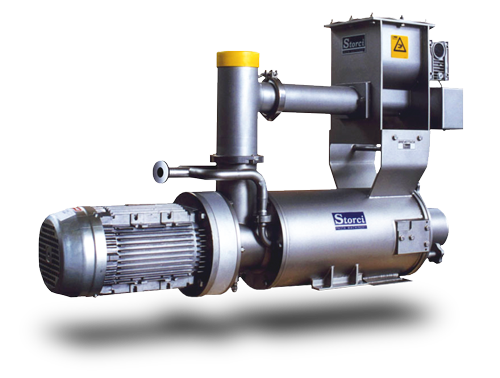

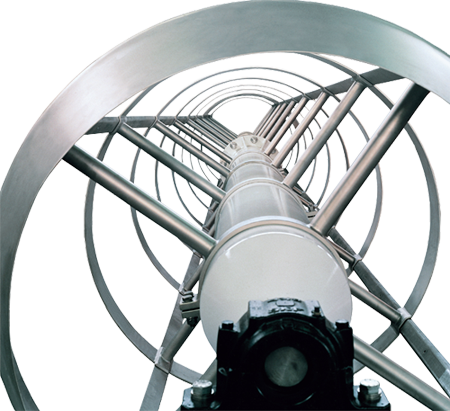

Notre Premix®, brevet mondial Storci, est le meilleur sistème de pre-mélange sur le marché. Résultat de notre longue expérience sur le domaine, est en mesure d’offrir des grandes quantités de mélange avec des petits coûts énergétiques, élevée qualité du résultat et il ne nécessite pas d'un opérateur.

Le Premix® pre-hydrate la semoule en autonomie totale. Il travaille en continu et produit beaucoup de quantités de mélange sans la présence d'un opérateur.

Grace à notre technologie brevetée, le Premix® prépare le mélange en mélangeant à la perfection l'eau et le semoule et tous les additifs, avec des temps d'hydratation exacts. Le tout sans réchauffer le mélange. Le résultat est le meilleur actuellement possible.

Il reduite les coûts de production grâce aux consommations très réduits, à la facilité et vitesse de nettoyage et au fonctionnement entièrement automatique. À titre indicatif, il est en mesure de produire 1000 kg/h de mélange avec un seul Kw d'énergie.

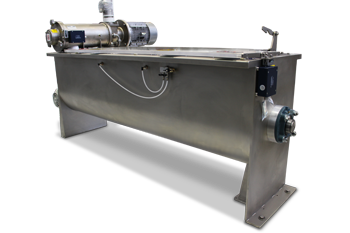

Notre cuve mélangeuse forme le mélange en le traitant pour le temps nécessaire afin que la masse de produit arrive à un degré de humidification homogène. Aucune zone de stagnation de mélange grâce à l'action des palettes insérées sur l'arbre avec un sistème d'encastrement à trou borgne.

Cuve en acier inoxydable, arbre avec palettes, motorisation et plusieurs accessoires: un sistème bien testé! Le mélange qui sort de la centrifugeuse tombe dans la cuve. Ceci le forme le temps nécessaire pour obtenir un niveau de humidification homogène idéal. Les palettes, insérées sur l'arbre, effectuent un'action de révolution et de poussée sur le mélange. Celui-ci vient déchargé par un'ouverture latérale qui peut être augmentée par une porte actionnée manuellement. Il permet, à la fin de la production, de pouvoir vider entièrement la cuve du mélange restant.

Toutes les parties qui sont au contact avec le produit sont construites avec des matériaux indiqués pour le contact avec le produit et moulés pour eviter les stagnations du même.

Tout le système a été pensé pour faire avancer le mélange, de l'entrée à la sortie, avec un parcours particulier qui permet d'exploiter pour le mieux l'action de tamisage des tôles et des grilles percées.

Dans le premier trait de la grille percée qui compose le cylindre passe seulement le mélange avec la granulometrie fine. Ce produit est recueilli par des trémies et par le tapis transporteur et il est remît en lavoration. Dans le deuxième trait du tamis roulant, au contraire, passe seulement le mélange avec la granulometrie désirée qui est aussi recueilli par des trémies et par un tapis transporteur qui le dirige au pré-cuiseur.

Le méthode d'extraction du produit recyclé a été objet de significatives améliorations dans le temps parce que il est fondamental pour la caractéristique du couscous.

Toutes nos lignes couscous garantissent la complète récupération du produit communément dénommé "trop gros" et "trop fin", c'est-à-dire qui ne correspond pas à la mesure que veut le client. Le produit "bon", c'est-à-dire ceci qui veut le client (de 0,6 à 2 mm) continue son voyage à travers la ligne en arrivant au cuiseur et ensuite à la fin de la phase de production. Le trop fin et le trop gros (comme le bon, arrivés aussi par la rouleuse) sont recuiellis par un tapis transporteur et recyclés par un circuit pneumatique qui les ramène vers la cuve. Chaque circuit est indépendant: le trop fin, récuperé avec une modalité pneumatique retourne dans la cuve en passant par le Premix® tandis que le trop gros retourne, lui aussi, dans la cuve mais sans traverser le Premix® (parce qu'il n'a pas la nécessité de se réhydrater). Ce parcour diversifié a été pensé parce que le contenu de l'humidité de deux produits est très différent. Tous les deux peuvent en conséquence être récupérés et divenir produit bon.

Nous sommes en train de mettre au point un sistème vraiment innovatif, qui permet de récupérer les poudres que, sorties de la ligne, peuvent se déposer sur la même et à l'interieur de l'usine de pâtes. Plus de détails dans la section En option.

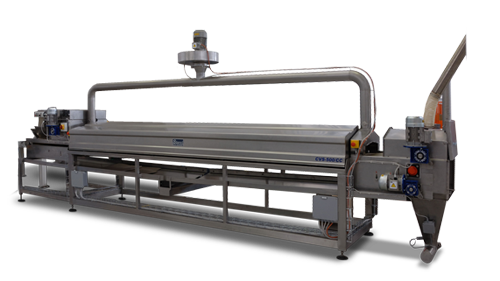

La phase de cuisson est très soignée au but d’obtenir, par l'injection de vapeur sur le bord supérieur et inférieur du produit, une profonde et homogène cuisson. Cuiseur réalisé en acier inox à haute résistance à la corrosion.

Le produit, quand il arrive dans le cuiseur, tombe sur un tapis realisé en tissu peek, un matériel qui permet à la vapeur la meilleure cuisson du produit. Le produit qui entre dans le cuiseur vient égalisé tout de suite (c'est-à-dire aplani) pour créer une couche homogène en hauteur qui garantit une cuisson uniforme. Pour toute la longuer de la machine il ya des tubes injecteurs qui font entrer la vapeur à l’intérieur la chambre et enroulent complètement le produit. A la sortie de la chambre de cuisson le produit rencontre un sistème de casse grumeaux que le sépare; dans la phase suivante il tombe dans un circuit de transport en dépression qui récupére le produit et l’envoie vers le séchoir. La partie du produit qui n'est pas désengrenée au mieux est sélectionnée de nouveau et les particules trop grosses sont insérées encore dans le système pour être broyées jusqu'à ce que elles rejoignent la granulometrie optimale.

Notre cuiseur est alimenté par un groupe vapeur qui peut être plus ou moins complexe. Par le passé, dans les machines de vieille génération, la quantité de la vapeur utilisée pour cuire le produit était utilisée manuellement, sans instrumentation. Aujourd'hui, au contraire, nous disposons d'instrumentations plus modernes, qui permettent la comptabilisation et le contrôle de la vapeur utilisé pour la cuisson.

Un sistème de nettoyage du cuiseur prévoit le branchement de l'entrée de l'eau directement aux tubes de la machine. Le tapis du cuiseur peut être nettoyé par une brosse rotative qui détache éventuels grains qui sont attachés. Nous sommes en outre en train d'étudier un système que permet de soulever entièrement le couvercle du cuiseur pour donner à l'operateur plus possibilité de mouvement. Aussi les eaux qui y sont utilisées pour le nettoyage sont dirigées dans une cuvette qui est placée en dessous de la machine et elles sont adressées à un déchargement qu'il est branché à l’évacuation des eaux usées. Nettoyage facile et complete.

Un ulterieur tamisage à garantie d'obtenir vraiment le produit que vous voulez.

La rouleuse est insérée en amont du séchoir pour effectuer un dernier tamisage préventif du produit "bon". Le produit, désormais cuit, sorti du cuiseur, tombe dans le circuit en dépression et arrive dans la rouleuse tamis produit où dans les mailles sont retenues les granulometries trop grosses (qui ne sont pas bien dèsengrenées) et sont au contraire faites passer les optimales dans le séchoir par une trémie. Cette est maintenue propre constamment par un souffle d'air chaud.

Le groupe rouleuse est composé par un cyclone de décantation (qui fait déposer le produit bon à peine cuit) et une vanne rotative (qui fait tomber lentement le produit dans la rouleuse).

La grande rouleuse est un séchoir particulierèment indiqué au couscous et le type de ventilation choisi le rend encore plus performant. Le produit se desseche facilement en demandant une quantité d'énergie directement proportionelle à une masse qui s'évapore uniformément.

Le séchoir est une structure solide et robuste qui a la fonction de sécher le produit, c'est-a-dire de lui faire perdre l'humidité qui il a pris dans la phase de cuisson et le préparer au stockage dans les silos.

Dans le séchoir il y a un environnement avec air chaud sec avec une grande rouleuse dans laquelle le produit continue a avancer et il est frappé par ce flux d'air chaud qui, comme nous avons déjà dit, lui fait perdre l'humidité en excès. Le produit avance par la simple force de gravité qui le pousse à glisser sur les étages inclinés, en le déplaçant d'un secteur au suivant. Grâce à la particulière géométrie du système, l'avancement se passe sans que se vérifient des forces qui peuvent déformer le produit.

Le système de ventilation est essentiel pour réaliser les phases du processus technologique du produit, dans ce cas nous parlons de double ventilation horizontale. Le mouvement de rotation du tambour permet que tous les secteurs qui contiennent le produit soient ventilés régulièrement. Le système de rechange de l'air permet à la machine de s’autoréguler pour mantenir contrôlé l'environnement intérieur du séchoir.

Le refroidisseur à lit fluide vibrant a un rendement exceptionel. Il est, en effet, capable en utilisant l'air de l'environnement, d'envoyer aux tamiseurs un couscous laquelle température soit apte aux phases successives.

Détail du transport du produit

Le refroidisseur à lit fluide à la fonction de refroidir le produit pour le preparer à être ou emballé immediatement ou mis dans la section d'accumulation dans l'attente de l’emballage. C’est une machine simple qui est equipée d'un système de ventilation très efficace. Elle a une structure très robuste et soulevée sur petit pieds réglables pour le correct nivellement.

La machine a une structure de soutien, un canal de déchargement qui doit être accroché au séchoir, un demi cône en tôle inoxydable pour la distribution du produit sur le châssis, un groupe mouvement composé par deux masses vibrantes. En outre, est présent un chassis en tôle, un ventilateur centrifuge inférieur et une trémie de récolte pour receuillir et envoyer le produit à la section suivante.

Le refroidisseur est completement ouvert et il n'a aucun genre de cabine. Grâce à ceci, l'acces et la visibilité dans toutes ses partes sont garanties, sans risques ou dangers pour l'opérateur.

Le couscous, après avoir suivi son parcours à l'intérieur de la ligne, est maintenant prêt pour être imballé. Avant l'emballage, cependant, il passe par le plansichter.

Le plansichter est composé d'un agglomérat de tamis à differents niveaux qui sont bloqués entre eux et appuyés sur une base méthallique; à partir du premier niveau le matériel plus gros est écarté par les grilles jusqu'à arriver à obtenir la granulometrie désirée. Tout le système est vibrant, suspendu sur des cannes en fibres à la structure portante. Les tamis sont en bois d'excellente qualité.

Le produit entre de la part superièure de la machine, il est tamisé de la pile de chassis grâce à la vibration et par effect de la gravité. Le produit sélectionné vient après envoyé aux silos de stockage.