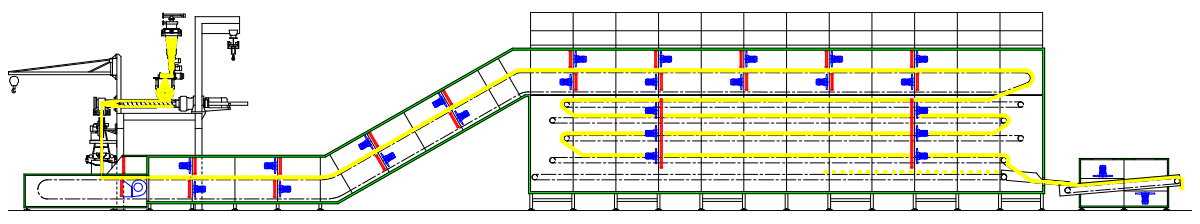

Diagramme fonctionnel du CTA

La ligne de production CTA représente une solution résolument innovante pour la production et le séchage de nids en coupelles. Une formeuse de nids permet de déposer les nids étirés ou laminés dans les coupelles avec un système, qui pour les productions plus élevées, est en continu. Le système garantit une synchronisation parfaite du dépôt des nids, en maintenant le mouvement continu des coupelles et en réduisant considérablement les contraintes mécaniques de la cinématique. Le projet de cette ligne a été créé spécialement pour satisfaire des besoins de production élevés dans des espaces limités en longueur, en tirant le meilleur parti de la hauteur des bâtiments. Les caractéristiques constructives et technologiques de cette ligne permettent d'obtenir des diagrammes idéaux pour chaque matière première utilisée.

Tout comme les autres lignes, la CTA est associée à une presse à laquelle il est possible de combiner la partie mélange soit avec une Technologie complète Sous Vide, soit un Tapis de Stabilisation ou un Tapis Traditionnel.

L'un des points forts de cette ligne est le pré séchage qui présente une section plate et une section inclinée pour alimenter le séchoir directement par le haut. Il est réalisé avec des tapis métalliques sur lesquels sont fixés les coupelles pour les nids. Une parfaite étanchéité à l'air est garantie par le même principe utilisé avec beaucoup de succès pour nos séchoirs de pâtes courtes : les tapis sont fixés et entraînés par des chaînes de transport qui empêchent tout mouvement oscillatoire.

Le profil géométrique des liaisons entre les tapis est tel qu'il assure une parfaite étanchéité à labyrinthe entre eux. De cette manière, l'air est obligé de passer uniquement sur les coupelles, garantissant un traitement efficace et surtout uniforme du nid contenu à l’intérieur.

Une première phase de pré séchage des coupelles, très efficace, est suivie des phases de séchage et de stabilisation réalisées sur un séchoir à plateaux en mailles synthétiques où le produit, compte tenu de sa forme et de sa fragilité reconnue, peut poursuivre le traitement technologique avec une extrême délicatesse. Dans la partie finale du séchoir se trouve une surface d'accumulation avec des tapis métalliques qui fait office de réservoir en cas d'arrêt du conditionnement : le produit est maintenu dans cette phase dans des conditions climatiques stabilisées.

Un ingénieux dispositif géré par le système de supervision permet de vider progressivement la surface d'accumulation au redémarrage du conditionnement sans gêner la production de la ligne qui ne s'arrête donc pas. À la fin du séchoir, le produit est acheminé vers un refroidisseur à tapis en maille synthétique. L'air est refroidi naturellement ou par batteries alimentées à l'eau froide. Il traverse le produit selon une logique de performance maximale qui garantit un refroidissement équilibré et efficace des nids qui sont ensuite remis en conditionnement dans des conditions idéales pour être emballés

Le système électronique innovant de supervision et de contrôle garantit une gestion simple, flexible et fiable de la ligne dans toutes les phases du cycle de production. Il s'intègre parfaitement au système de gestion de l'usine de pâtes pour garantir l'échange de toutes les données nécessaires au contrôle de la production et à la traçabilité des produits.

| Production Kg/h | Presse | Formeuse de nids | Modèle de CTA | L mm |

|---|---|---|---|---|

| 400 | FA.ST. 145.1-2000 | SD 24/65 | GN-CTA 12/4 | 30500 |

| 700 | FA.ST. 160.1-2000 | SD 24/65 | GN-CTA 15/5 | 32500 |

| 1000 | FA.ST. 180.1-2000 | DD 24/65 | GN-CTA 18/5 | 37500 |

+39 051 68 43 411