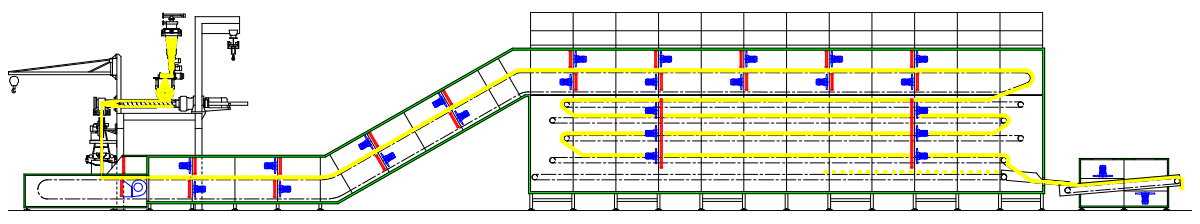

Diagramma funzionale CTA

La linea di produzione CTA rappresenta una soluzione decisamente innovativa per la produzione e l’essiccazione di nidi in contenitori. Una niditrice speciale permette di depositare i nidi trafilati o laminati nei contenitori con un sistema che, per le produzioni più alte, è ad inseguimento. Il sistema garantisce la perfetta sincronia del deposito dei nidi mantenendo continuo il moto dei contenitori e riducendo drasticamente gli stress meccanici del cinematismo. Il progetto di questa linea è nato in particolare per soddisfare esigenze di elevata produzione in spazi limitati in lunghezza, sfruttando al meglio l’altezza degli edifici. Le caratteristiche costruttive e tecnologiche di questa linea consentono di ottenere diagrammi ideali per ogni materia prima utilizzata.

Come per le altre linee la CTA viene abbinata ad una pressa la cui sezione di impasto può essere scelta fra Total Vacuum, Nastro di Stabilizzazione o Tradizionale.

Uno dei punti di forza di questa linea è rappresentato dall’incartamento che presenta un tratto piano ed uno inclinato per alimentare direttamente l’essiccatoio dall’alto. È realizzato con tapparelle metalliche sulle quali sono fissati i contenitori per i nidi. La perfetta tenuta dell’aria è garantita dallo stesso principio utilizzato con grande successo per i nostri essiccatoi di pasta corta: le tapparelle sono fissate e trascinate da catene da trasporto che ne impediscono eventuali movimenti oscillatori. Il profilo geometrico nelle connessioni fra le tapparelle è tale da assicurare una perfetta tenuta a labirinto fra le stesse. In questo modo l’aria è costretta a passare solamente dai contenitori garantendo un trattamento efficace e soprattutto uniforme del nido contenuto.

Ad una prima fase di incartamento in contenitori molto efficiente seguono le fasi di essiccazione e stabilizzazione realizzate su essiccatoio a nastri in rete sintetica dove il prodotto, vista la forma e la nota fragilità, può proseguire il trattamento tecnologico con estrema delicatezza. Nella parte terminale dell’essiccatoio è previsto un piano di accumulo a tapparelle metalliche che funge da polmone in caso di fermo del confezionamento: il prodotto è mantenuto in questa fase in condizione climatica di stabilizzazione.

Un ingegnoso sistema gestito dal sistema di supervisione permette di svuotare gradualmente il piano di accumulo alla ripartenza del confezionamento senza interferire con la produzione della linea che quindi non si ferma.

Alla fine dell’essiccatoio il prodotto viene convogliato in un raffreddatore a nastro in rete sintetica. L’aria raffreddata naturalmente o mediante batterie alimentate ad acqua fredda attraversa il prodotto secondo una logica di massimo rendimento che garantisce un equilibrato ed efficace raffreddamento dei nidi che vengono quindi restituiti al confezionamento in condizioni ideali per essere impacchettati.

L’innovativo sistema elettronico di supervisione e controllo garantisce una semplice flessibile e affidabile conduzione della linea in tutte le fasi del ciclo di produzione. Si integra perfettamente con il sistema gestionale del pastificio a garantire l’interscambio di tutti i dati necessari per il controllo della produzione e tracciabilità del prodotto.

| Produzione Kg/h | Pressa | Niditrice | Modello CTA | L mm |

|---|---|---|---|---|

| 400 | FA.ST. 145.1-2000 | SD 24/65 | GN-CTA 12/4 | 30500 |

| 700 | FA.ST. 160.1-2000 | SD 24/65 | GN-CTA 15/5 | 32500 |

| 1000 | FA.ST. 180.1-2000 | DD 24/65 | GN-CTA 18/5 | 37500 |

+39 051 68 43 411